油压裁断机液压缸缸筒的对焊及焊后处理

深圳鸿钛裁断机公司技术文章资料!

油压裁断机液压缸缸筒的对焊及焊后处理

裁断机设备发生折臂后,液压缸往往变形很大,不能再用。因对焊两段直径相同的缸筒时解决不了焊口处焊后直径缩小的问题,现介绍一种对焊缸筒的修理工艺。

(l)裁断机缸筒焊接前的机加工

将两段直的缸筒进行对接前(见图3 - 17),应先将对接的两个端面在车床上加工平齐后在埘接部位分别加工出凹进和凸起的对接止口(定心轴径),止口轴向长度为5~8 mm,轴、孔的配合公差为0~20 um,同时,应确保内、

2)对焊防缩轴芯的加工

加工对焊防缩轴芯时(见图3 - 18),先要精确测量所接液压缸缸筒的内径,以防研磨时遇到麻烦;防缩轴芯的防缩轴径与缸筒对接处的内孔配合公差应为0~20 um;在超出其60 mm之外的轴径配合公差应为20~50um;轴径外圆上要车出深1 mm、宽2 mm、导程为12 mm的螺纹槽,螺纹槽的边缘要修磨出光滑的圆角,以免刮伤缸筒;同时在轴芯的中心加工出M24或以上的螺纹通孔,且将螺纹通孔两端加工成大些的锥形孔,以利于拧入螺杆时找正用;轴芯两端应倒角,以方便焊后取出。对焊前,在轴芯左右各1/2处的表面上先后涂满黄油,然后分别套上缸筒1和缸筒2(见图3-17),并使其对接止口接好且要对准轴芯的中点,待缸筒l和缸筒2的端面接触严密后,沿焊口四周把油脂擦净;最后将缸筒架在四段V形铁上焊接即可(3)将轴芯从缸筒中取出

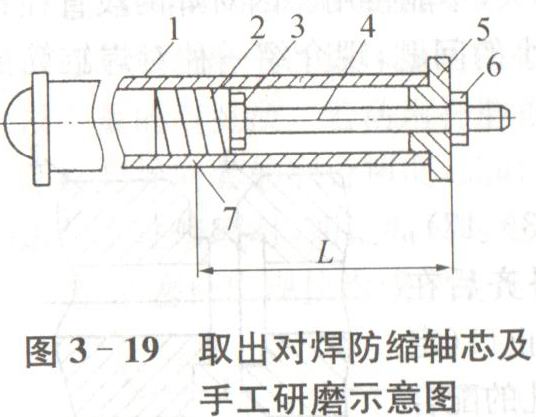

油缸焊接完毕,待完全冷却后,将长螺杆拧人防缩轴芯螺孔即可将轴芯从液压缸缸筒中取出来(见图3 - 19)。还有一种用液压油取出防缩轴芯的办法,即将图3 -19中长螺杆4改成空心管,左端用螺塞封死,右端用螺纹与手动泵出油口连接;然后用手压泵向螺杆中打油,当油压上升到一定程度后,防缩轴芯便会从缸筒中退出来。但因油易污染环境,此4)焊后研磨

焊后要对缸孔进行研磨,有条件的可用镗床磨削或专用设备珩磨。手工研磨的方法是,先制作精磨用研磨芯轴(见图3 - 19),其直径比缸筒内径小40~60 um。芯轴表面车出深2 mm、宽2mm、导程12 mm的螺旋槽,槽的边缘须修整光滑;中心加工出M20螺孔(拧长螺杆用,见图3-19)。研磨时,先按照图3- 19中的尺寸L在长螺杆上刻一记号,同日寸,在距离该记号两边都等于研磨芯轴长度1/2处再分别做一个记号,以此两边的记号为限来回推拉芯轴,进行研磨。研磨用的金刚砂或其他研磨剂都应细一些,且要用油调匀。研磨时液压缸缸筒最好是竖放,但这需要有很深的坑,所以常将缸筒斜放,并应在研磨过程中不断按照90°、180°、270°的角度顺序转动缸筒,以使研磨均匀。

(5)护套(取出支撑垫)

护套安装在缸筒头部,研磨时能防止长螺杆运动时碰撞缸筒端口;在用长螺杆取出防缩轴芯时能当支撑板使用,承受(6)缸筒焊口部位的加强

裁断机液压缸缸筒焊后有时需要对焊口部位进行加强,加强板或加强圈的大小、长短、材质等均视具体情况而定图3- 2l(a)所示是用一个圆环加强方式,图3- 2l(b)所示是用三块弧形板加强方式,前者较好。应用此方法时,一般不将加强环的两端做成坡口状,以便将焊口位置在缸筒轴向上错开,分散焊接应力。另外加工加强环比较困难,因此都用一段两端面平行的圆环来加强。这种加强方法,不仅用在汽车式起重机液压缸上,在其他设备上的缸筒也用得较多。

深圳鸿钛油压裁断机液压缸缸筒的对焊及焊后处理技术!

本文关键词:裁断机|自动送料裁断机|全自动裁断机|裁断机厂家